W naszym artykule znajdziesz informacje na temat podłączania silnika 3 fazowego 4 przewodowego. Dowiesz się o rodzajach połączeń, wymaganych narzędziach i materiałach, a także o bezpieczeństwie podczas podłączania. Przyjrzymy się również typowym problemom i ich rozwiązaniom, oraz podamy przykłady zastosowań i wskazówki dotyczące konserwacji silnika.

Wprowadzenie do silników 3 fazowych

Silniki trójfazowe to jedne z najczęściej stosowanych urządzeń napędowych w przemyśle i gospodarstwach domowych. Ich popularność wynika z wysokiej wydajności, trwałości oraz możliwości generowania dużej mocy. Jednakże zasilanie silnika trójfazowego jest bardziej skomplikowane niż w przypadku tradycyjnych silników jednofazowych, co wymaga odpowiedniej wiedzy i przygotowania.

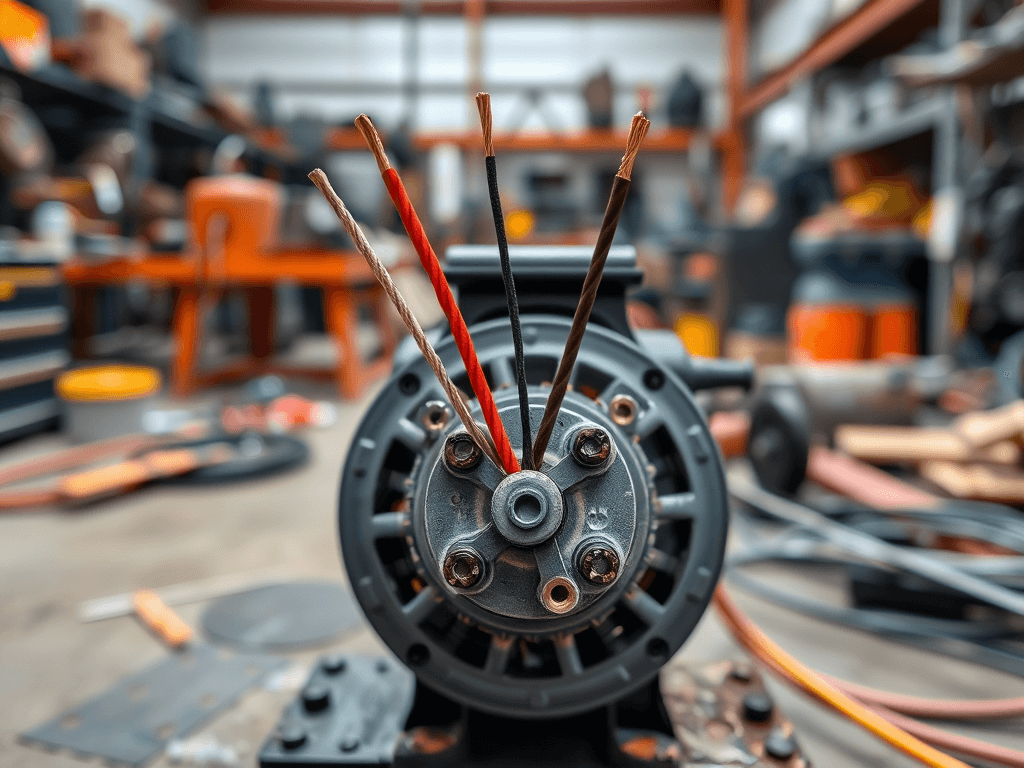

Główna różnica między silnikiem jednofazowym a trójfazowym polega na liczbie przewodów zasilających i zasadzie działania. Silniki trójfazowe są podłączane do sieci elektrycznej za pomocą trzech przewodów fazowych oraz dodatkowych przewodów neutralnego i ochronnego. Dzięki temu mogą one pracować wydajniej, wytwarzając równomierny moment obrotowy.

Warto zaznaczyć, że silniki trójfazowe znajdują zastosowanie głównie tam, gdzie wymagana jest duża moc i niezawodność. Przykłady to hale produkcyjne, urządzenia przemysłowe czy zaawansowane systemy klimatyzacyjne. Ich instalacja wymaga jednak precyzji oraz znajomości metod łączenia, które zostaną omówione w dalszej części artykułu.

Rodzaje połączeń silników 3 fazowych

Silniki trójfazowe można podłączyć do sieci elektrycznej zgodnie z dwoma głównymi metodami: połączeniem w „gwiazdę” lub połączeniem w „trójkąt”. Wybór odpowiedniej konfiguracji zależy od wymagań dotyczących mocy oraz warunków pracy urządzenia. Każda z tych metod ma swoje unikalne właściwości, które wpływają na działanie silnika.

Połączenie w „gwiazdę” jest często stosowane w przypadku silników o dużej mocy. W tej metodzie uzwojenia silnika są podłączane w taki sposób, że każde z nich otrzymuje napięcie 230 V. Dzięki temu moc silnika jest mniejsza, co umożliwia bezpieczny rozruch bez ryzyka przepalenia bezpieczników czy uszkodzenia instalacji. Połączenie to jest szczególnie przydatne w urządzeniach wymagających łagodnego startu.

Z kolei połączenie w „trójkąt” zapewnia pełne napięcie 400 V na uzwojeniach, co pozwala na uzyskanie maksymalnej mocy silnika. W tym przypadku przewód neutralny nie jest wykorzystywany, co upraszcza instalację. Metoda ta jest odpowiednia dla urządzeń pracujących pod dużym obciążeniem, gdzie pełna moc jest kluczowa dla wydajności.

Ostateczny wybór metody łączenia zależy od specyfikacji technicznych silnika oraz wymagań użytkownika. Warto również zwrócić uwagę na oznaczenia na tabliczce znamionowej silnika, które często wskazują preferowaną metodę podłączenia.

Wymagane narzędzia i materiały

Podłączenie silnika trójfazowego wymaga odpowiednich narzędzi i materiałów, które umożliwią bezpieczne i skuteczne wykonanie instalacji. Przed przystąpieniem do pracy warto upewnić się, że wszystkie niezbędne elementy są dostępne. W ten sposób można uniknąć niepotrzebnych przerw w trakcie montażu.

Do podstawowych narzędzi należą: śrubokręty płaskie i krzyżowe, klucze nasadowe, miernik elektryczny oraz szczypce do ściągania izolacji. Ważnym elementem jest również tester napięcia, który pozwala sprawdzić, czy instalacja jest bezpieczna przed przystąpieniem do pracy. Warto również zaopatrzyć się w izolację termokurczliwą oraz taśmę izolacyjną do zabezpieczania połączeń.

Pod względem materiałów potrzebne będą przewody elektryczne odpowiedniego przekroju, dostosowane do mocy silnika oraz zabezpieczenia w postaci bezpieczników lub wyłączników nadmiarowoprądowych. Niezbędna jest również puszka przyłączeniowa, w której zostaną wykonane połączenia kabli. Dobrze jest także mieć pod ręką schemat instalacji elektrycznej, co ułatwi prawidłowe podłączenie.

Schematy podłączenia silnika 3 fazowego

Podłączenie silnika trójfazowego odbywa się w puszce przyłączeniowej, która znajduje się na silniku lub w jego pobliżu. Wewnątrz tej puszki znajdują się zaciski, do których należy podłączyć przewody zgodnie z wybranym schematem połączeń. Najczęściej stosowane schematy to wspomniane wcześniej połączenie w „gwiazdę” i w „trójkąt”.

W przypadku połączenia w „gwiazdę” trzy przewody fazowe są podłączane do oddzielnych zacisków, a końce uzwojeń są ze sobą połączone. Dzięki temu każde uzwojenie otrzymuje napięcie 230 V, co pozwala na bezpieczny rozruch silnika. Ten sposób podłączenia jest zalecany w sytuacji, gdy silnik ma pracować przy mniejszej mocy.

Połączenie w „trójkąt” różni się tym, że każde uzwojenie jest połączone w sposób ciągły z kolejnym, tworząc zamknięty obwód. W tym przypadku każde uzwojenie otrzymuje napięcie 400 V, co umożliwia uzyskanie pełnej mocy silnika. Metoda ta jest stosowana w urządzeniach, które wymagają dużej wydajności.

Przy podłączaniu silnika należy zwrócić szczególną uwagę na oznaczenia zacisków oraz przewodów. Pomocne mogą być również schematy dostarczone przez producenta, które zwykle znajdują się na tabliczce znamionowej silnika.

Bezpieczeństwo podczas podłączania

Bezpieczeństwo jest kluczowym aspektem podczas podłączania silnika trójfazowego. Niewłaściwe wykonanie instalacji może prowadzić do uszkodzenia urządzenia, porażenia prądem lub nawet pożaru. Dlatego też przed rozpoczęciem pracy należy upewnić się, że zasilanie zostało odłączone, a instalacja jest wolna od napięcia.

Należy również pamiętać o stosowaniu odpowiednich zabezpieczeń, takich jak bezpieczniki czy wyłączniki nadmiarowoprądowe. Chronią one instalację przed przeciążeniami i zwarciami, które mogą wystąpić podczas pracy silnika. Wszystkie połączenia muszą być starannie wykonane, aby uniknąć ryzyka luźnych styków i przegrzewania przewodów.

Podczas pracy warto stosować odzież ochronną, w tym rękawice dielektryczne oraz okulary ochronne. Narzędzia używane do instalacji powinny być izolowane, co dodatkowo zwiększa bezpieczeństwo. Przestrzeganie tych zasad pozwala na bezpieczne podłączenie i użytkowanie silnika trójfazowego.

Typowe problemy i ich rozwiązania

Podczas podłączania i użytkowania silnika trójfazowego mogą pojawić się różne problemy. Jednym z najczęstszych jest niewłaściwe połączenie przewodów, które może prowadzić do nierównomiernej pracy silnika lub jego uszkodzenia. Aby tego uniknąć, należy dokładnie sprawdzić zgodność połączeń z wybranym schematem.

Innym problemem są przeciążenia, które mogą wystąpić, jeśli silnik jest zbyt mocno obciążony. W takim przypadku konieczne jest zmniejszenie obciążenia lub zastosowanie dodatkowych zabezpieczeń. Warto również regularnie sprawdzać stan przewodów i połączeń, aby zapobiegać przegrzewaniu się instalacji.

Jeżeli silnik nie uruchamia się, przyczyną może być uszkodzenie jednego z uzwojeń lub brak jednej z faz. W takiej sytuacji należy skontrolować napięcie na zaciskach silnika oraz stan uzwojeń za pomocą specjalistycznego miernika. Regularna konserwacja i kontrola instalacji pomagają uniknąć wielu problemów.

Przykłady zastosowań silników 3 fazowych

Silniki trójfazowe znajdują zastosowanie w wielu dziedzinach, dzięki swojej wydajności i niezawodności. W przemyśle są używane do napędzania maszyn produkcyjnych, takich jak tokarki, frezarki czy prasy. Ich wysoka moc pozwala na efektywną pracę nawet w trudnych warunkach.

W gospodarstwach domowych silniki trójfazowe są wykorzystywane w zaawansowanych systemach ogrzewania i klimatyzacji, a także w pompach wodnych. Ich zaletą jest możliwość pracy przez długi czas bez konieczności częstych przeglądów. Dzięki temu są one idealnym rozwiązaniem do zastosowań wymagających niezawodności.

Wskazówki dotyczące konserwacji silnika

Regularna konserwacja silnika trójfazowego jest kluczowa dla jego długotrwałej i bezawaryjnej pracy. Podstawowym krokiem jest regularne czyszczenie silnika z kurzu i zanieczyszczeń, które mogą gromadzić się na jego obudowie i wpływać na efektywność chłodzenia.

Ważnym elementem konserwacji jest również kontrola stanu przewodów i połączeń elektrycznych. Należy upewnić się, że wszystkie zaciski są dobrze dokręcone, a przewody nie są uszkodzone. Warto także sprawdzać stan izolacji, aby zapobiec ryzyku zwarcia.

Co jakiś czas należy również smarować łożyska silnika, aby zapewnić płynną pracę i zmniejszyć zużycie mechaniczne. W przypadku zauważenia jakichkolwiek nieprawidłowości, takich jak nadmierne wibracje czy hałas, warto skonsultować się z fachowcem, aby uniknąć poważniejszych awarii.